Ce procese speciale sunt necesare pentru dezvoltarea mucegaiului sticlei convexe fără aer?

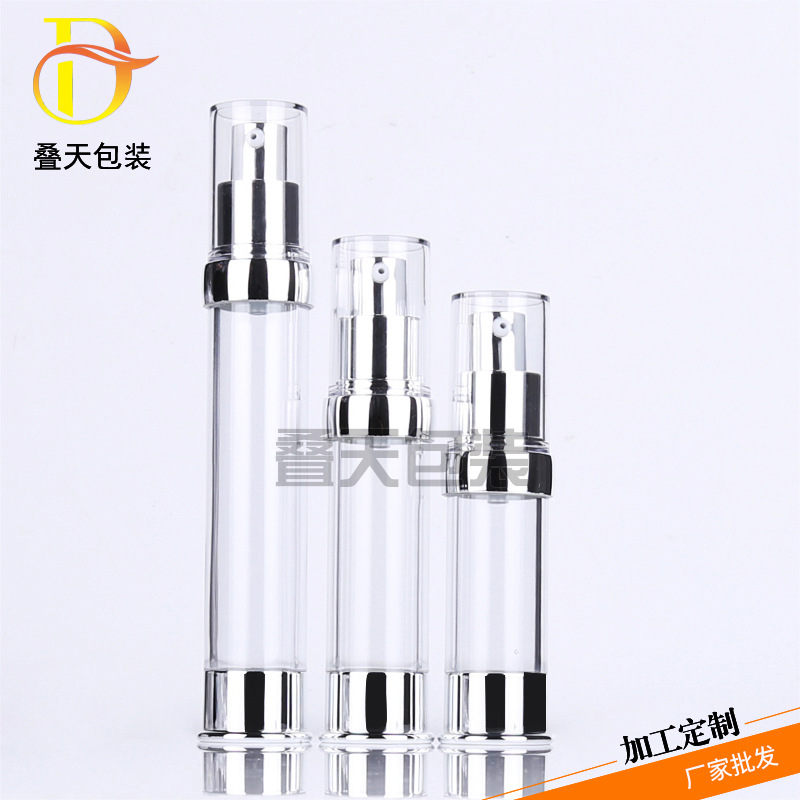

În domeniul ambalajelor cosmetice, Sticlă convexă fără aer a devenit treptat ambalajul preferat pentru produse cu valoare adăugată ridicat, cum ar fi esențe și fiole, datorită designului său unic de umăr curbat, a performanței de etanșare și a texturii de înaltă calitate. Cu toate acestea, dezvoltarea mucegaiului acestei structuri inovatoare pune cereri extrem de mari pentru acest proces. În calitate de Yuyao Dietian Packaging Co., Ltd., care a fost profund angajat în fabricarea de containere cosmetice de mai bine de zece ani, am rezumat următoarele dificultăți și soluții cheie ale procesului prin precipitații tehnice și acumulare practică.

1. Turnarea complexă a suprafeței curbate: despărțire de înaltă precizie și tehnologie asistată de gaz

Proiectarea curbului de umăr al sticlei de vid convexe pentru umăr este punctul său de vânzare, dar această structură de suprafață curbată asimetrică este foarte ușor de provocat contracție sau deformare din cauza răcirii inegale în timpul procesului de modelare prin injecție. În acest scop, dezvoltarea mucegaiului necesită utilizarea unei tehnologii de prelucrare cu cinci axe de înaltă precizie pentru a se asigura că precizia geometrică a suprafeței de despărțire este controlată în ± 0,02mm. În același timp, prin procesul de modelare asistat de gaz (modelarea asistată de gaz), azot de înaltă presiune este injectat în matriță în timpul procesului de modelare prin injecție, astfel încât plasticul topit umple uniform suprafața curbată a umărului pentru a evita defectele structurale cauzate de diferențele de grosime a peretelui.

2. Sistem de etanșare în vid: proiectare colaborativă cu mai multe componente și control micro-gap

Funcția de bază a sticlei de vid depinde de potrivirea precisă a căptușelii și a corpului sticlei. Dezvoltarea mucegaiului necesită proiectarea simultană a structurii de întoarcere a arcului și cavitatea de modelare a sistemului de etanșare a pistonului și se asigură că toleranța la decalaj între componente este ≤0,05mm. În acest scop, folosim designul mucegaiului modular, prezicem rata de contracție a componentelor prin intermediul software-ului de simulare și încorporăm inserții de reglare fină în matriță pentru a obține asamblarea „zero care rulează” a componentelor după modelarea prin injecție.

3. Procesul de tratare a suprafeței: descărcarea oglinzilor și tehnologia de acoperire cu nano

Ambalajul cosmetic de înaltă calitate are cerințe stricte la finisarea suprafeței. Suprafața curbată complexă a părții umărului trebuie prelucrată prin prelucrarea de descărcare a oglinzilor (oglindă EDM) pentru a forma o textură ultra-netedă a RA≤0.1μm pe suprafața cavității matriței. Pentru a îmbunătăți în continuare rezistența la zgârieturi, matrița poate fi integrată cu tehnologia de acoperire PVD la nivel de nano, astfel încât sticla finisată să aibă atât textură metalică, cât și proprietăți anti-amprente.

4. Adaptabilitatea materialelor: soluție de răcire rapidă pentru materiale plastice de inginerie la temperaturi ridicate

Pentru a îndeplini rezistența chimică și rezistența la compresiune a sticlelor de vid, sunt adesea utilizate materiale plastice de inginerie cu transparență ridicată, cum ar fi PMMA și Tritan. Temperatura de modelare prin injecție a acestor materiale este de până la 280-320 ° C, ceea ce poate provoca cu ușurință deformarea termică a matriței. Soluția noastră este de a proiecta un sistem de răcire cu dublu circuit, de a încorpora un tub de cupru în spirală în interiorul matriței și de a coopera cu circulația apei la temperaturi scăzute pentru a crește eficiența de răcire cu 40%, evitând în același timp fisurarea de stres a materialului datorită diferenței de temperatură excesivă.

.jpg)